Les technologies plasma ont de nombreux usages industriels

Avec le traitement plasma à pression atmosphérique, les opérations de préparation des surfaces dans le monde industriel sont facilitées pour permettre le collage, la peinture, le vernissage, le nettoyage, … La conséquence en est une rapide diffusion dans tous les secteurs industriels.

Découvrez ici quelques exemples.

Et n’hésitez pas à nous contacter quels que soient les matériaux ou les opérations industrielles qui vont sont nécessaires.

L’expertise et l’expérience d’AcXys Technologies nous permettent de vous proposer des solutions facilement intégrables sur vos chaînes de production pour répondre à vos besoins spécifiques.

Principales applications pour le traitement de surface plasma à pression atmosphérique

Le traitement plasma va non seulement enlever les contaminants organiques présents en surface mais aussi greffer de nouvelles fonctions chimiques qui vont considérablement augmenter la mouillabilité des surfaces et favoriser l’adhérence des colles, encres, peintures et vernis. Il permet de réduire l’utilisation de produits chimiques souvent nocifs pour l’environnement et de diminuer les émissions de produits polluants (COVs).

Les matériaux susceptibles d’être traités efficacement par le plasma atmosphérique sont très nombreux : métaux, verre, papier, carton, polymères (Polypropylène, Polycarbonate, Polyéthylène, PVC, …), matériaux composites…

Nettoyage et décontamination de surface

Le traitement par plasma atmosphérique est efficace pour le nettoyage de finition de surface car il élimine les fines couches de molécules organiques ou d’hydrocarbures.

Par exemple, les résidus d’huiles hydro-solubles sur des surfaces en aluminium peuvent être retirées en quelques secondes grâce à un nettoyage plasma. Les pièces traitées sont donc rapidement disponibles pour les opérations suivantes.

Réduction d’oxyde de cuivre

Activation plasma avant collage

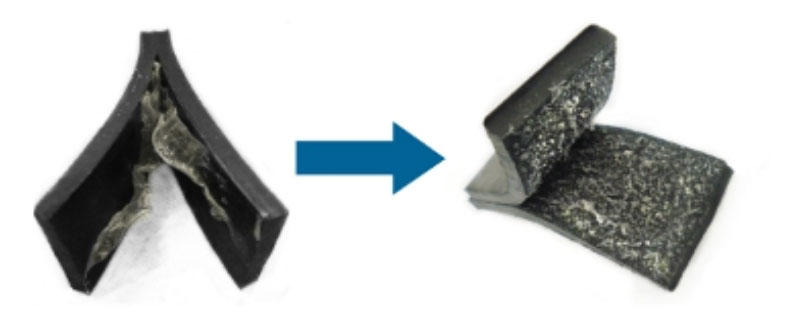

Le traitement plasma permet d’atteindre des performances de collage compatibles avec les besoins de l’industrie sans utiliser de primer d’adhésion.

Grâce à ce type de traitement de surface, il est possible de changer la nature de la rupture d’un joint de colle en la faisant passer d’adhésive à cohésive et d’atteindre des forces de rupture très importantes. Il en résulte des qualités d’adhésion inégalées.

Rupture adhésive facile (gauche)

Rupture cohésive (droite)

Activation plasma avant surmoulage

Pour atteindre pleinement ses objectifs techniques, le surmoulage de matériau est une opération qui demande une très bonne adhésion du matériau surmoulé sur le premier.

De par sa capacité à pouvoir traiter des matériaux et des formes variés, le traitement plasma à la pression atmosphérique apporte une solution très simple, facile à mettre en œuvre et compatible avec les flux de production des opérations de surmoulage.

Activation par plasma ULD sur aluminium avant surmoulage

Activation plasma avant marquage et décoration

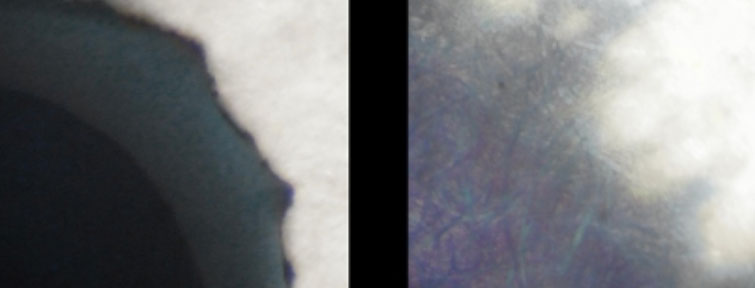

Vue de microscope d’une goutte sur le papier avant et après le traitement plasma

Activation plasma avant l’application d’un vernis ou d’une peinture

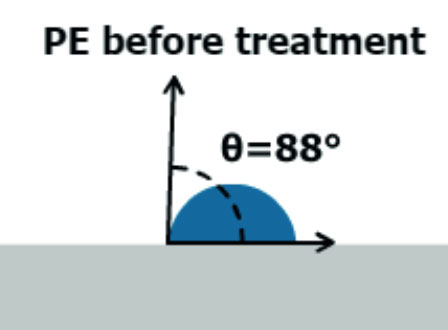

Variation de l’angle de contact d’une goutte sur polyéthylène avant et après traitement

Dépôt de couches minces

L’injection dans le plasma d’un précurseur chimique bien choisi conduit à la formation d’une couche mince homogène qui se dépose sur les surfaces traitées.

A la pression atmosphérique, cette réaction de CVD (chemical vapor deposition) peut se produire à basse température, voire à température ambiante, sur tout type de surface. Grâce au procédé plasma atmosphérique, il est donc possible de faire de dépôts de matériaux sur des matières plastiques, sur des composites, sur du métal ou sur du verre.

Les applications de cette technique sont nombreuses et encore peu explorées. Les couches déposées apportent de nouvelles fonctionnalités aux matériaux revêtus.

Techniquement bien maîtrisé aujourd’hui, le dépôt de couches de silice (SiOx) apporte une solution séduisante pour :

- Réaliser une couche d’accroche à base d’amines (NH2)

- Apporter des fonctions optiques

- Apporter une couche anticorrosion sur certains types de surfaces métalliques